Plastikozko piezak fabrikatzeko orduan, prozesu egokia hautatzea funtsezkoa da kalitatea, kostu-eraginkortasuna eta eraginkortasuna bermatzeko.Plastikozko piezak ekoizteko bi metodo ezagunak uretanozko galdaketa eta injekzio moldea dira.Biek abantaila eta aplikazio bereziak dituzte, baina zure proiekturako onena aukeratzea hainbat faktoreren araberakoa da.Blog honetan, uretanozko galdaketarako eta injekziorako moldeak egiteko desberdintasunak, onurak eta erabilera-kasu idealak aztertuko ditugu, erabaki informatua hartzen laguntzeko.

Uretano galdaketa ulertzea

Uretano galdaketafabrikazio-prozesu bat da, non poliuretano likidoa silikonazko molde batera isurtzen den piezak sortzeko.Metodo hau aproposa da fideltasun handiko eta xehetasun korapilatsuekin pieza eta prototipo kopuru txikiak ekoizteko.

Uretano galdaketaren abantailak:

Kostu-eraginkorra bolumen baxuetarako:Uretanozko galdaketa ekonomikoa da lote txikiak ekoizteko, eta aukera bikaina da prototipoetarako eta ekoizpen lan laburretarako.

Erantzuteko denbora azkarra:Uretano galdaketarekin, moldeak prestatzeko eta ekoizteko prozesua nahiko azkarrak dira, prototipo eta iterazio azkarrak egiteko aukera ematen du.

Xehetasun eta akabera kalitate handia:Uretanozko galdaketak xehetasun korapilatsuak eta gainazaleko akabera leunak dituzten piezak ekoitzi ditzake, azken ekoizpeneko piezak estuki imitatuz.

Materialaren aldakortasuna:Uretanezko material sorta zabala dago eskuragarri, eta ezaugarri desberdinak eskaintzen ditu, hala nola malgutasuna, gogortasuna eta iraunkortasuna.

Tresneriaren kostu txikiagoak:Uretano galdaketan erabiltzen diren silikonazko moldeak ekoizteko merkeagoak dira injekziorako beharrezkoak diren altzairuzko moldeekin alderatuta.

Uretano galdaketarako aplikazio idealak:

•Prototipatzea eta kontzeptu-ereduak

•Pertsonalizatutako piezak bolumen txikiko ekoizpenerako

•Ekoizpenaren aurreko probak

•Geometria konplexua duten piezen proba funtzionalak

Injekzio-moldeaketa ulertzea

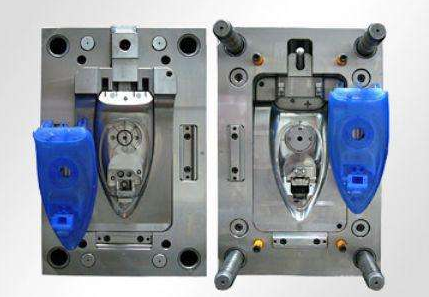

Injekzio-moldeaketa fabrikazio-prozesu bat da, non urtutako plastikoa metalezko molde batean injektatzen den presio handian piezak ekoizteko.Metodo hau oso eraginkorra da ekoizpen masiborako eta kalitate koherentearekin eta zehaztasun handiko piezak ekoiz ditzake.

Injekzio moldaketaren abantailak:

Kostu-eraginkorra bolumen handietarako:Hasierako tresneriaren kostuak altuak diren arren, injekzio-moldeaketa ekonomikoagoa bihurtzen da ekoizpen lan handietarako, pieza bakoitzeko kostu txikiagoak direla eta.

Zehaztasun eta koherentzia handia:Injekzio-moldeak errepikakortasun bikaina eskaintzen du, ekoiztutako pieza bakoitza berdina dela eta kalitate estandar zorrotzak betetzen dituela bermatuz.

Material sorta zabala:Termoplastiko sorta zabala erabil daiteke injekzio moldean, propietate mekaniko eta errendimendu zehatzak behar dituzten piezen aukerak eskainiz.

Ekoizpen eraginkorra:Injekzio bidezko moldeak milaka pieza ekoitzi ditzake denbora laburrean, eta bolumen handiko fabrikaziorako aproposa da.

Iraunkortasuna eta iraupena:Injekzio-moldean erabiltzen diren altzairuzko moldeak iraunkorrak dira eta pieza kopuru handia sor dezakete mantentze-lanak edo ordezkapenak behar baino lehen.

Injekzio-moldeatzeko aplikazio ezin hobeak:

•Plastikozko piezen bolumen handiko ekoizpena

•Kontsumo produktuak eta elektronika

•Automobilgintzako osagaiak

•Aparatu medikoak eta bilgarriak

•Piezak industrialak eta komertzialak

Uretano-galdaketa eta injekzio-moldaketa alderatuz

Kostua:

•Uretano galdaketa:Hasierako kostuak eta tresneriaren gastuak murriztea;kostu-eraginkorra bolumen baxuko ekoizpenerako.

•Injekzio moldaketa:Hasierako tresneriaren kostu handiagoak baina pieza bakoitzeko kostu txikiagoak ekoizpen lan handietarako.

Ekoizpen bolumena:

•Uretano galdaketa:Bolumen baxu eta ertainetarako (1-1000 zati) egokiena.

•Injekzio moldaketa:Bolumen handiko ekoizpenerako aproposa (1000 pieza baino gehiago).

Epea:

•Uretano galdaketa:Lote eta prototipo txikietarako epe bizkorragoa.

•Injekzio moldaketa:Epe luzeagoa moldeen fabrikazioaren ondorioz, baina ekoizpen azkarragoa bolumen handietarako.

Zatiaren konplexutasuna eta xehetasuna:

•Uretano galdaketa:Bikaina geometria konplexuetarako eta xehetasun finetarako.

•Injekzio moldaketa:Zehaztasun handiko gai da, baina pieza korapilatsuetarako moldeen diseinu konplexu eta garestiak eska ditzake.

Zure proiekturako prozesu egokia hautatzea

Uretano galdaketaren eta injekzio moldearen arteko erabakia hainbat faktoreren araberakoa da:

•Ekoizpen bolumena:Bolumen baxu edo ertainetarako, uretanozko galdaketa errentagarriagoa da.Bolumen handiko ekoizpenerako, injekzio-moldeaketa aukera hobea da.

•Aurrekontua:Kontuan hartu hasierako tresneriaren kostuak eta pieza bakoitzeko kostuak.Uretano galdaketak aldez aurretik inbertsio txikiagoa eskatzen du.

•Epea:Prototipoetarako edo lan laburretarako buelta azkarra behar baduzu, uretanozko galdaketak epe azkarragoak eskaintzen ditu.

•Zatiaren konplexutasuna:Uretanozko galdaketak xehetasun korapilatsuak dituzten piezak ekoizten ditu, eta injekziozko moldeak zehaztasun handia ematen du kantitate handietarako.

•Materialaren propietateak:Ebaluatu zure piezen material-eskakizun zehatzak eta aukeratu material aukerarik onenak eskaintzen dituen prozesua.

Ondorioa

Bai uretanozko galdaketak bai injekzio moldeak abantaila desberdinak dituzte eta proiektuen behar ezberdinetarako egokiak dira.Prozesu bakoitzaren indarguneak eta mugak ulertuta, zure proiektuaren eskakizunekin, aurrekontuarekin eta denbora-lerroarekin bat datorren erabaki informatua har dezakezu.Xehetasun handiko prototipoak edo eskala handiko ekoizpenak behar dituzun ala ez, fabrikazio-metodo egokia hautatzeak zure proiektuaren arrakasta bermatuko du.

Argitalpenaren ordua: 2024-06-14